Greiferfinger in der Montageautomation

Greiferfinger in der Montageautomation – Perfektion durch Markforged 3D-Druck

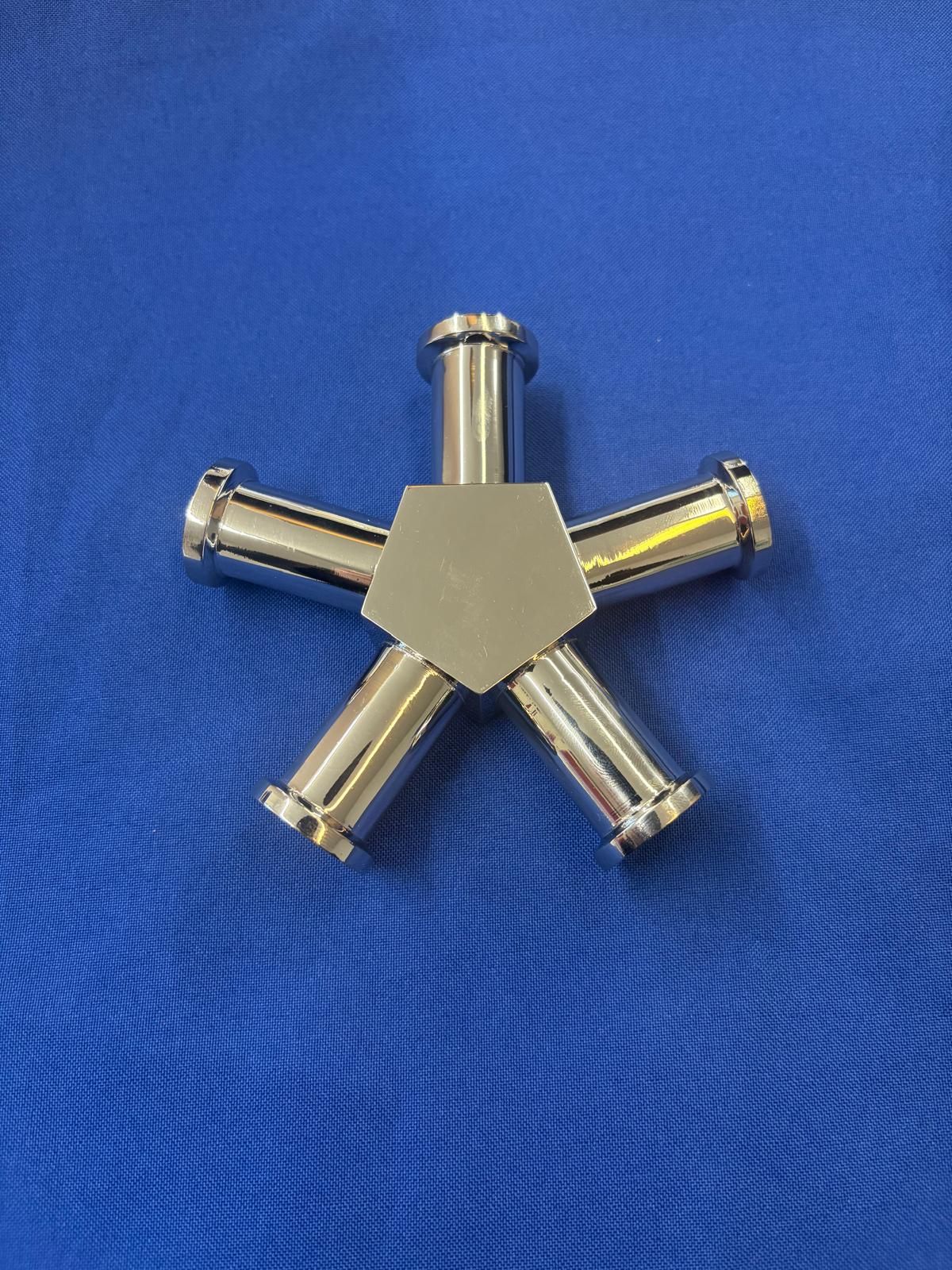

In der modernen Industrieautomation spielen Greifer eine entscheidende Rolle. Besonders in der Montageautomation müssen sie Werkstücke präzise greifen, positionieren und loslassen, um eine fehlerfreie Produktion zu gewährleisten. Hier kommen maßgeschneiderte Greiferfinger ins Spiel – und mit dem innovativen 3D-Druck von Markforged setzen wir neue Maßstäbe in der Herstellung dieser essenziellen Komponenten.

Warum sind individuelle Greiferfinger wichtig?

Greiferfinger sind das Bindeglied zwischen Roboter und Werkstück. Je nach Geometrie, Material oder Anwendungsfall müssen sie spezifische Anforderungen erfüllen:

- Präzise Anpassung: Maßgeschneiderte Greiferfinger sorgen für einen sicheren Halt und minimieren Ausschuss.

- Reduziertes Gewicht: Leichtere Komponenten verringern die Belastung des Roboters und steigern die Effizienz.

- Hohe Beständigkeit: Widerstandsfähige Materialien sorgen für eine lange Lebensdauer und geringe Wartungskosten.

Vorteile des Markforged 3D-Drucks für Greiferfinger

Die additive Fertigung mit Markforged eröffnet völlig neue Möglichkeiten für die Konstruktion und Produktion von Greiferfingern:

- Kohlefaserverstärkt für maximale Stabilität: Durch den Einsatz von Onyx-Material mit Endlosfasern (z. B. Carbon oder Kevlar) erreichen wir eine extreme Festigkeit bei gleichzeitig geringem Gewicht.

- Schnelle Fertigung & Iteration: Designänderungen lassen sich kurzfristig umsetzen, ohne lange Wartezeiten oder hohe Werkzeugkosten.

- Kosteneffizienz: Der 3D-Druck reduziert Materialverschwendung und spart gegenüber herkömmlichen Fertigungsmethoden bares Geld.

- Komplexe Geometrien ohne Einschränkungen: Leichtbau-Designs mit internen Verstärkungen oder speziellen Oberflächenstrukturen sind problemlos realisierbar.

Einsatzmöglichkeiten in der Montageautomation

Ob in der Automobilindustrie, Elektronikfertigung oder der Verpackungsbranche – Markforged-gedruckte Greiferfinger sind überall einsetzbar. Sie ermöglichen eine zuverlässige Handhabung selbst empfindlicher oder schwerer Bauteile und sind ideal für den Einsatz in flexiblen Produktionsumgebungen.

Dank der hohen Widerstandsfähigkeit gegenüber Chemikalien und Temperaturen eignen sich Markforged-Komponenten auch für anspruchsvolle industrielle Anwendungen. So können beispielsweise Greiferfinger für Reinräume oder Hochtemperaturprozesse individuell gefertigt werden.

Fazit: 3D-Druck optimiert die Montageautomation

Mit dem Markforged 3D-Druck können Unternehmen ihre Produktionsprozesse revolutionieren. Individuelle Greiferfinger bieten nicht nur eine höhere Präzision und Beständigkeit, sondern auch eine bisher unerreichte Designfreiheit und Wirtschaftlichkeit. Wer in der Montageautomation auf höchste Qualität und maximale Flexibilität setzt, kommt an additiv gefertigten Greiferfingern nicht vorbei!

Möchten Sie mehr darüber erfahren, wie Sie Ihre Montageautomation mit 3D-gedruckten Greiferfingern optimieren können? Kontaktieren Sie uns – wir beraten Sie gerne!