Gelegenheiten für 3D Druckteile in einer Fabrik

Der 3D-Druck hat sich zu einer wichtigen Technologie in der modernen Fertigung entwickelt. Besonders in Fabriken bietet er zahlreiche Möglichkeiten zur Optimierung von Produktionsprozessen. Ein bedeutendes Anwendungsgebiet ist die Herstellung von Vorrichtungen und Werkzeugen, die den Fertigungsprozess unterstützen. In diesem Artikel betrachten wir die Vorteile und Anwendungen von 3D-gedruckten Vorrichtungen und Werkzeugen in einer industriellen Umgebung.

1. Vorteile von 3D-gedruckten Vorrichtungen und Werkzeugen

1.1 Kosteneinsparungen

Traditionell gefertigte Vorrichtungen und Werkzeuge sind oft teuer in der Herstellung. Mit 3D-Druck lassen sich diese Kosten erheblich senken, da keine teuren Formen oder spezialisierten Maschinen benötigt werden.

1.2 Schnellere Produktion

3D-Druck ermöglicht eine schnelle Herstellung individueller Vorrichtungen, wodurch die Produktionszeit verkürzt und die Flexibilität erhöht wird.

1.3 Anpassungsfähigkeit und Individualisierung

Vorrichtungen können spezifisch für eine Anwendung konstruiert und nach Bedarf angepasst werden, was mit traditionellen Fertigungsmethoden oft schwierig oder teuer ist.

1.4 Leichtbauweise

Durch den Einsatz von 3D-Druck können Vorrichtungen mit optimierten Designs hergestellt werden, die leichter sind und dennoch die gleiche oder eine höhere Stabilität aufweisen.

2. Anwendungen von 3D-Druck in der Fabrik

2.1 Montagevorrichtungen

3D-gedruckte Montagehilfen können den Fertigungsprozess erleichtern, indem sie Werkstücke in der richtigen Position halten oder eine schnellere und ergonomischere Handhabung ermöglichen.

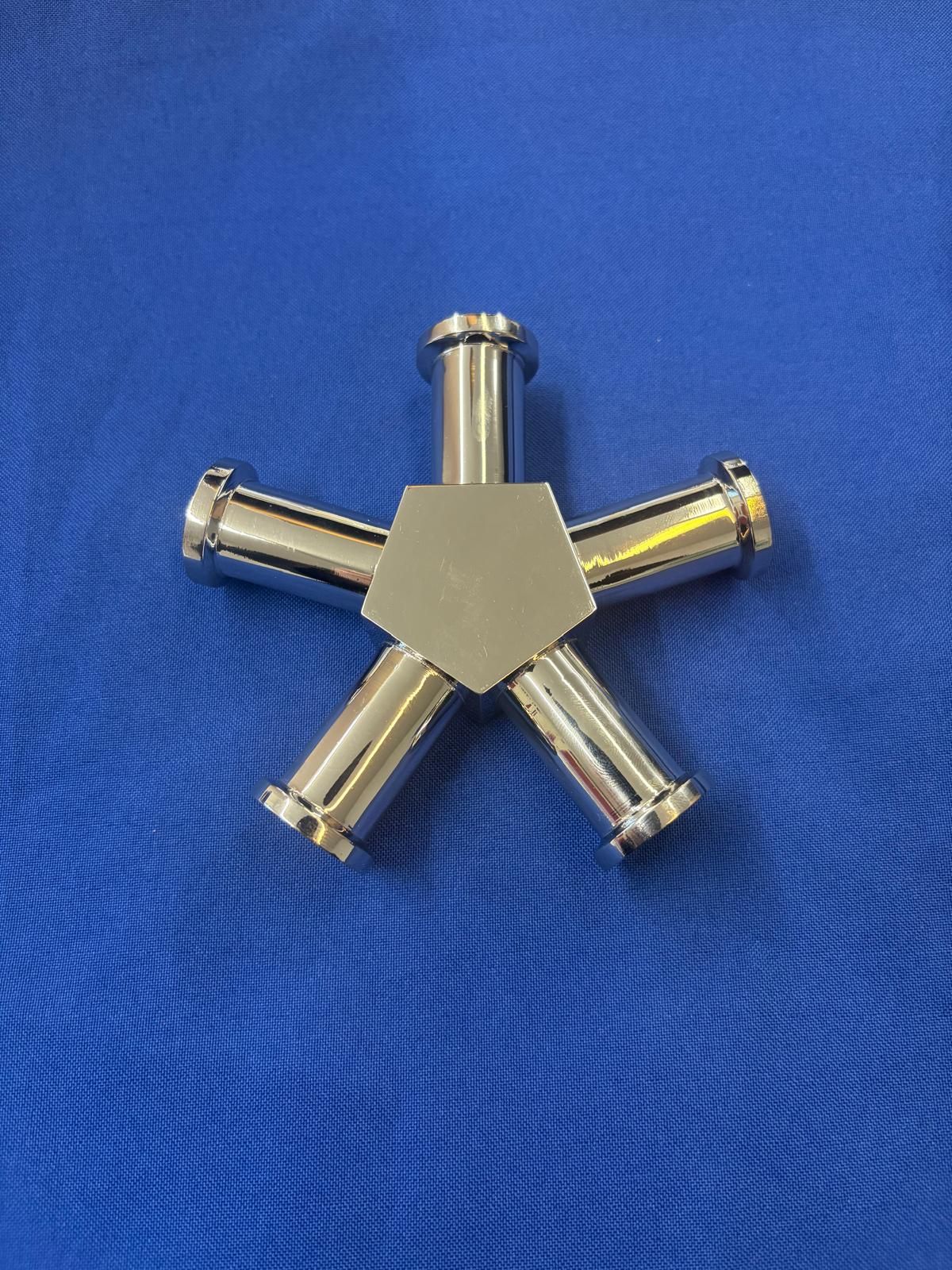

2.2 Spann- und Fixiervorrichtungen

Individuell gedruckte Spannvorrichtungen sorgen für eine präzise Fixierung von Bauteilen während der Bearbeitung, was die Qualität und Wiederholgenauigkeit erhöht.

2.3 Prüf- und Messwerkzeuge

3D-Druck ermöglicht die Fertigung von spezifischen Messlehren und Prüfschablonen, die exakt an die Anforderungen einer Produktionslinie angepasst werden können.

2.4 Schutz- und Sicherheitsvorrichtungen

Maßgeschneiderte Schutzabdeckungen, Halterungen oder Sicherheitsmechanismen können gedruckt werden, um Maschinen und Mitarbeiter zu schützen.

Fazit

Der 3D-Druck bietet enorme Vorteile für die Produktion von Vorrichtungen und Werkzeugen in einer Fabrik. Durch geringere Kosten, schnellere Fertigung und hohe Flexibilität können Unternehmen ihre Produktionsprozesse effizienter gestalten. Insbesondere in der Industrie 4.0 spielt diese Technologie eine immer größere Rolle und ermöglicht innovative Lösungen für die Fertigung.