Additive Fertigung und Orthopädie?

Die additive Fertigung bietet der Orthopädie ein enormes Potenzial für

kostengünstige und schnelle Einzelanfertigungen!

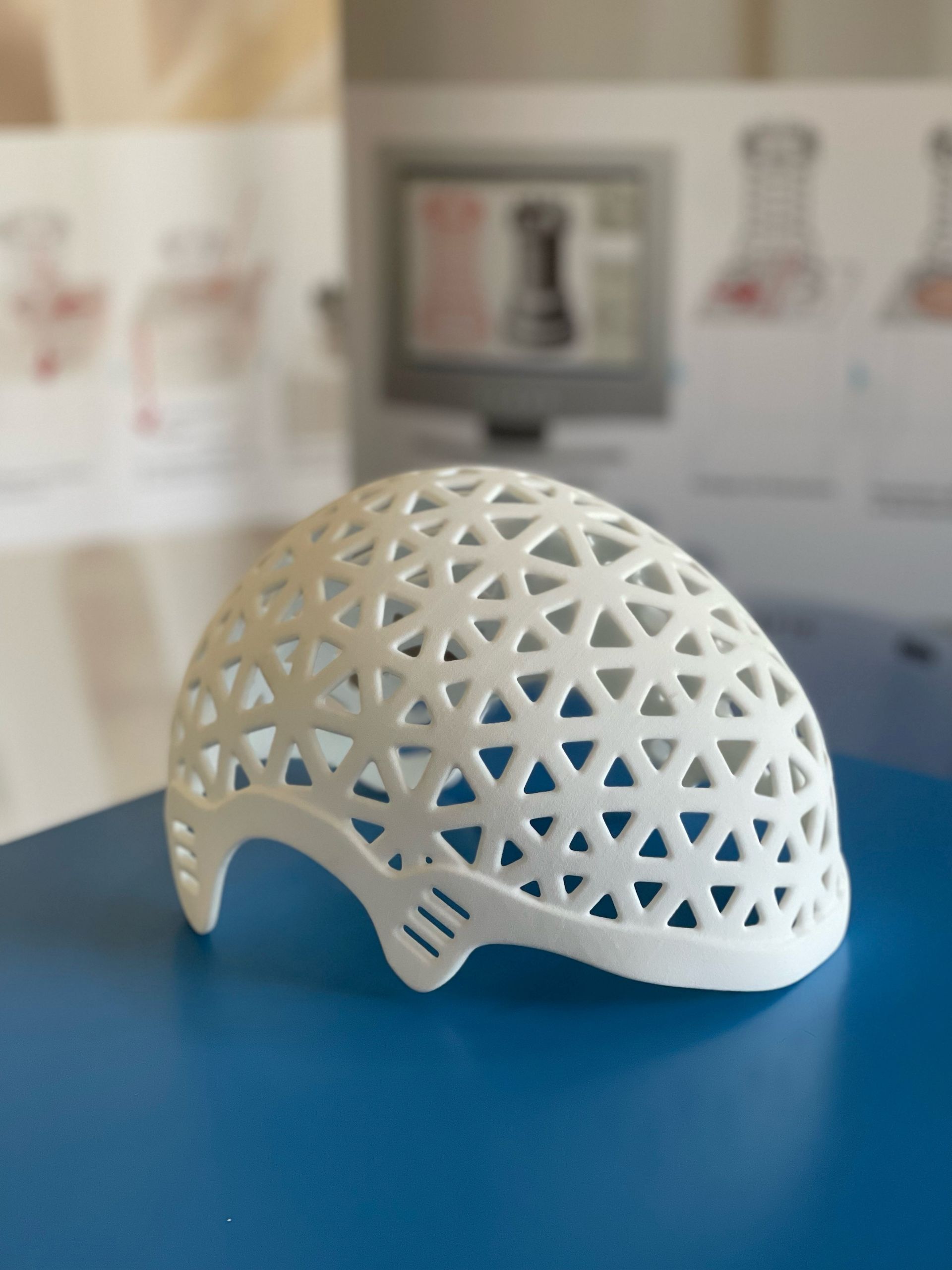

Wer hätte das gedacht? Ob Kopforthese, Ankel-Foot-Orthese die additive Fertigung ermöglicht massgeschneiderte Orthesen für jeden Bereich, dazu sind die Orthesen luftdurchlässig, bieten einen hohen Tragekomfort und sind schnell für den Kunden gefertigt.

Mithilfe eines 3D-Scanners wird ein Modell gefertigt, dieser Scan dauert nur wenige Minuten. Danach wird eine digitale Modellierung gemacht, sodass dieses Modell problemlos für den Kunden gedruckt werden kann. Anders als bei der herkömmlichen Variante, mittels Gipsabdrucks. Beim Gipsadruck muss zuerst ein Gipsnegativ zum Gipspositiv gewandelt werden, sodass eine heisse Kunststoffplatte dann auf das Modell gezogen werden kann. Diese Variante benötigt viele Arbeitsschritte, Materialien und Fingerspitzengefühl bei der Erstellung.

Die additive Fertigung vereinfacht viele Arbeitsschritte für den Orthopädisten und ermöglicht dem Patienten einen angenehmen, schmerzfreien und kurzen Besuch. Die komplexen Strukturen können problemlos gefertigt werden, die Materialstärken können unterschiedlich bestimmt werden, sodass ein optimales Tragegefühl für den Kunden ermöglicht wird. Jeder Mensch ist ein Individuum, daher ist es wichtig bei der Modellierung entsprechend anzupassen, dort wo Steifigkeit gefordert ist oder Flexibilität gewünscht, kann mitteln Geometrie und Wandstärke ein hervorragendes Ergebnis erzielt werden, welches bei der traditionellen Fertigung kaum möglich ist.

Du hast Fragen zum Thema Orthopädie und additive Fertigung? Zögere nicht und kontaktiere uns, wir helfen gerne weiter!