Was ist Continuous Fiber Fabrication?

Sie fragen sich, was CFF ist und was der Unterschied zum herkömmlichen FFF ist?

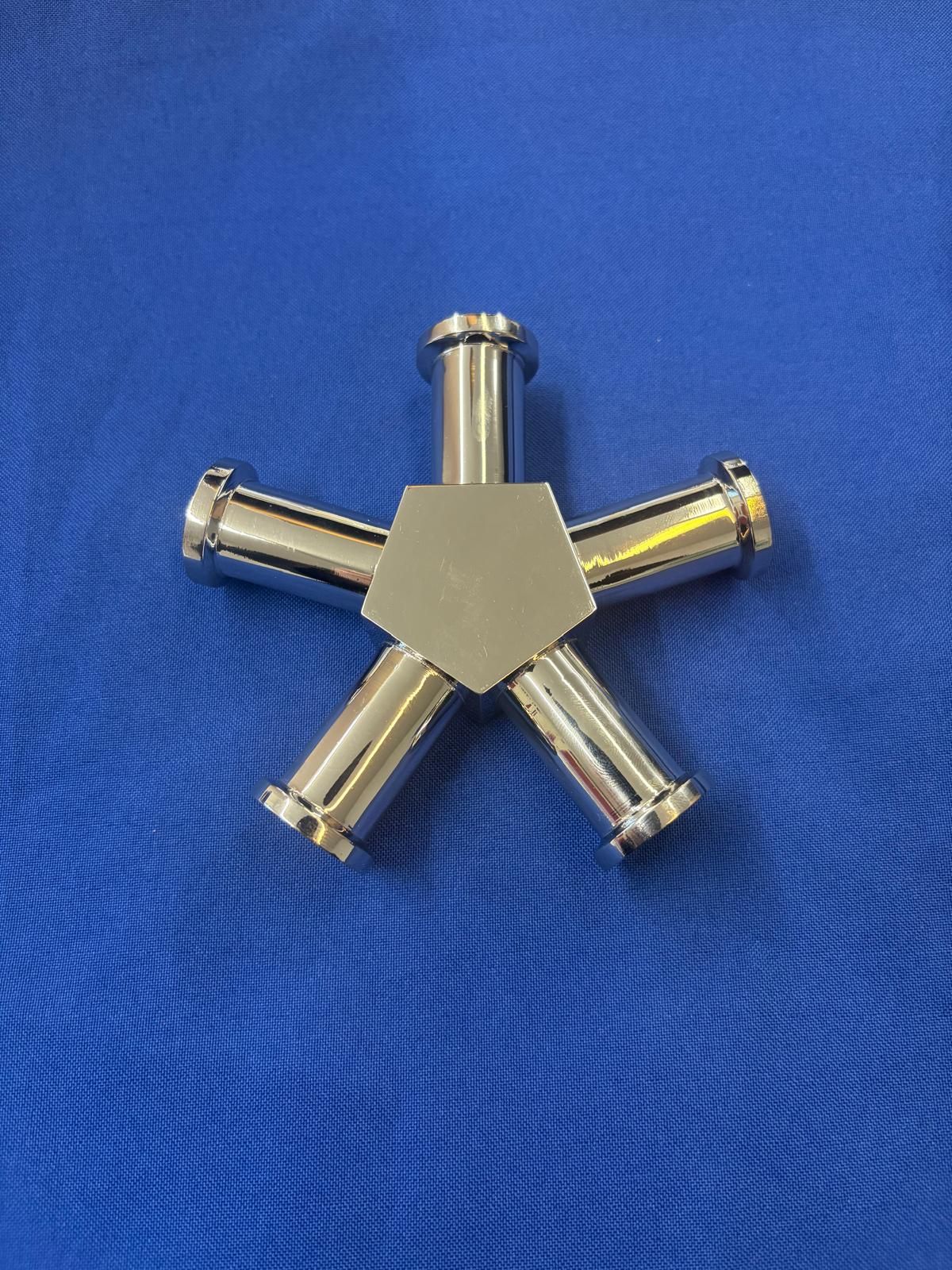

Seit 2021 bieten wir bei uns Continuous Fiber Fabrication an! Somit können wir Ihnen Kunststoffteile anbieten, die so stabil wie Aluminium sind, dabei günstiger als gefräst und viel schneller geliefert!

Doch worin liegt der Unterschied von FFF (Fused Filament Fabrication) und CFF (Continuous Fiber Fabrication)?

FFF (Fused Filament Fabrication) ist eine der am weitesten verbreitete Technologie in der 3D-Drucktechnologie, bei der thermoplastisches Material durch eine Düse extrudiert wird, um Schicht für Schicht ein Modell zu erstellen.

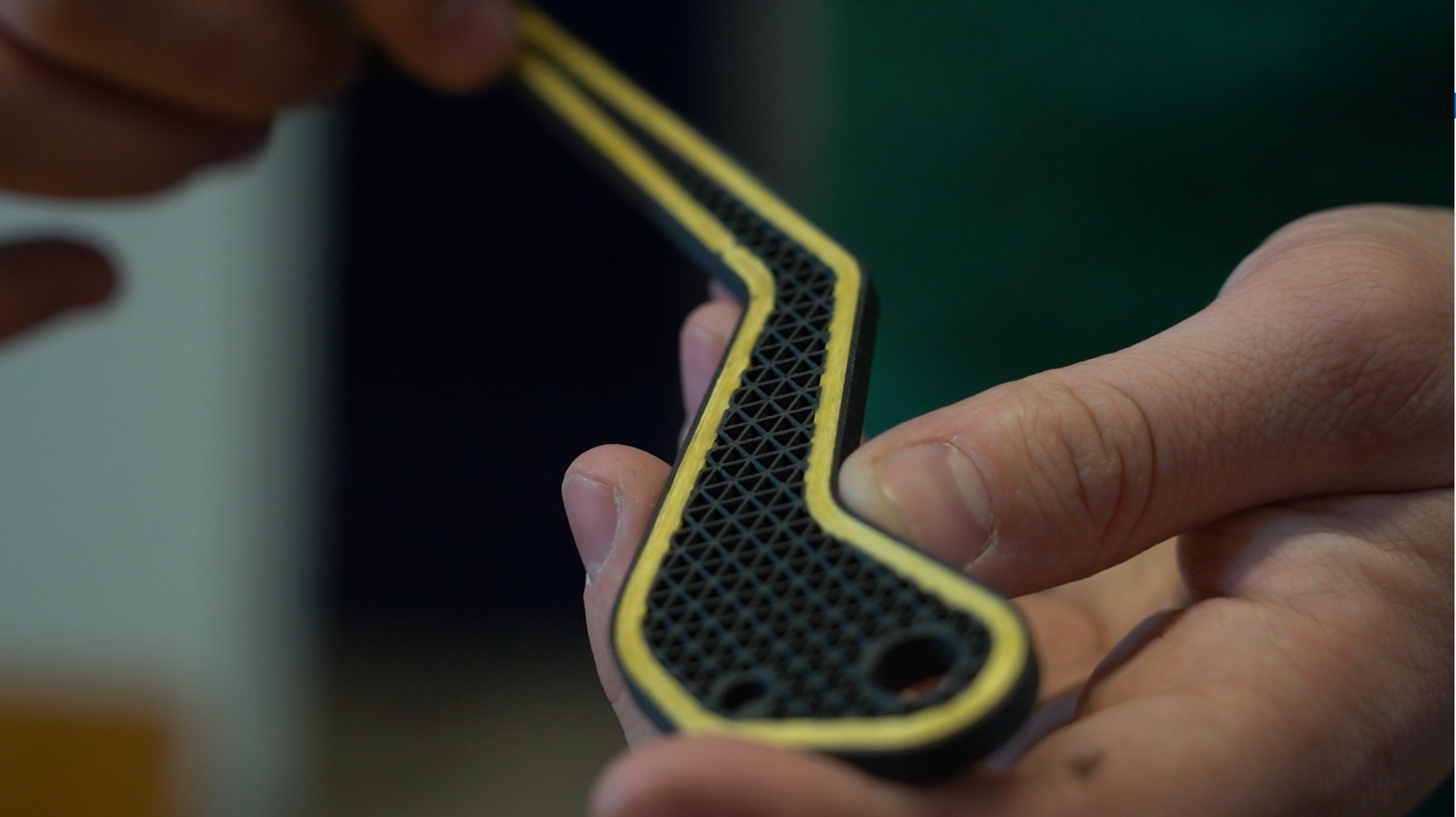

Bei der Verwendung von Verbundwerkstoffen im FFF-Verfahren werden Materialien genutzt, die aus herkömmlichen Thermoplasten wie Nylon und PLA bestehen und mit geschnittenen Fasern, meist Kohlefaser, vermischt sind. Diese geschnittenen Fasern verleihen dem Modell eine erhöhte Festigkeit, Steifigkeit und Oberflächengüte, während der FFF-Prozess unverändert bleibt.

CFF (Continuous Fiber Fabrication) ist eine innovative Entwicklung im Bereich der Filament-Extrusion-Methode. CFF bietet eine kostengünstige Alternative, um Metallteile durch 3D-gedruckte Verbundteile zu ersetzen. Diese innovativen Drucker nutzen eine zusätzliche Düse, um während des Druckvorgangs kontinuierliche Stränge von Verbundfasern (wie Kohlefaser, Glasfaser oder Kevlar) in FFF-extrudiertes Onyx einzubetten. Die verstärkenden Fasern bilden die Grundlage des gedruckten Teils, was zu äusserst stabilen und festen Komponenten führt. Diese spezielle Technologie ermöglicht es, die Vorteile von Fasern mit hoher Festigkeit und geringem Gewicht optimal zu nutzen. Mit Continuous Fiber Fabrication werden die Fasern in Mustern optimale angeordnet, um ihre Zugfestigkeitseigenschaften zu maximieren. Im Vergleich zu geschnittenen Kohlenstofffasern bilden Endlosfasern eine durchgehende Verbindung, was zu noch stärkeren und vielseitigeren gedruckten Teilen führt, die die beeindruckende Festigkeit der Endlosfasern nutzen.

Gerne können Sie sich auch die Konstruktionstipps vorab downloaden!