Unser Geschäftsführer zu Besuch in Indien bei Imaginarium

Unser Geschäftsführer Alain Stebler war kürzlich in Mumbai bei unserer Schwesterfirma Imaginarium, einem führenden Unternehmen im Bereich 3D-Druck und digitaler Fertigung. Dieser Besuch war Teil unserer laufenden internationalen Partnerschaft und ein wichtiger Schritt zur Vertiefung der Zusammenarbeit.

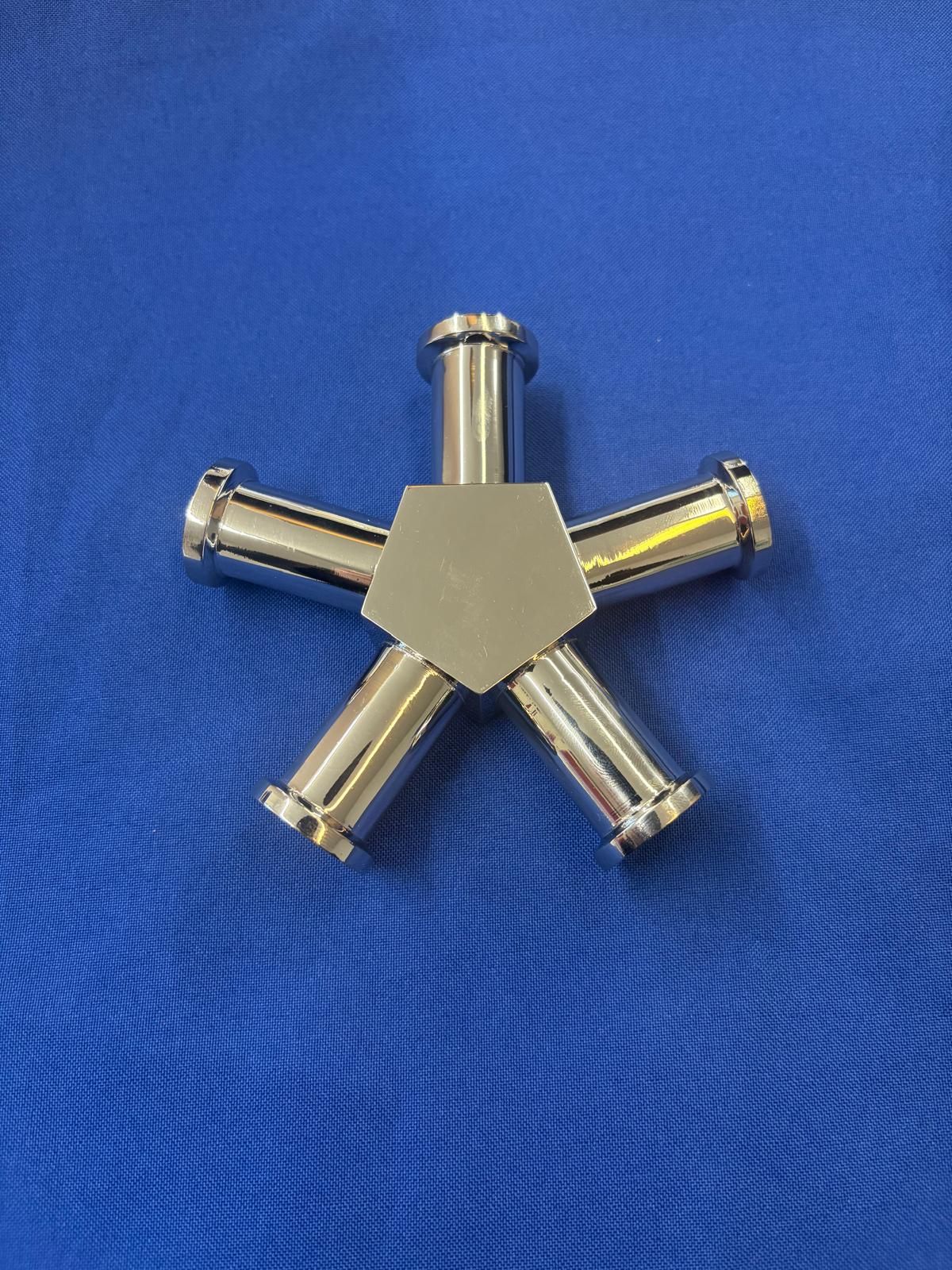

Rapid Manufacturing AG mit Sitz in Rümlang (Schweiz) ist spezialisiert auf additive Fertigung, Rapid Prototyping und Serienproduktion mit 3D-Drucktechnologien. Der persönliche Austausch vor Ort mit dem Team von Imaginarium ermöglichte es, Ideen und Strategien rund um Industrie direkt zu diskutieren und gemeinsame Zukunftsprojekte weiterzuentwickeln.

3D-Druck Schweiz trifft auf Innovationskraft aus Indien

Während des Besuchs standen konkrete Themen wie moderne Fertigungstechnologien, neue Materialien, Kundenbedürfnisse und Prozessoptimierungen im Fokus. Beide Partner bringen dabei ihre Stärken ein: Die Schweiz steht für Präzision, Qualität und Effizienz Indien für Flexibilität, Schnelligkeit und kreative Innovation.

Die Kombination beider Kompetenzen ermöglicht es uns, als globaler Fertigungspartner noch breiter aufgestellt zu sein. Unser gemeinsames Ziel ist es, Kunden weltweit mit massgeschneiderten 3D-Drucklösungen zu beliefern schnell, hochwertig und nachhaltig.

Vertrauen, Teamgeist und globale Perspektive

Neben technischen Besprechungen war auch das Zwischenmenschliche ein wichtiger Bestandteil des Besuchs. Gespräche beim Essen, persönliche Begegnungen und die indische Gastfreundschaft trugen dazu bei, den Teamgeist weiter zu stärken.

Unsere Zusammenarbeit mit Imaginarium ist ein Beispiel dafür, wie internationale Kooperation im 3D-Druck erfolgreich funktionieren kann mit gegenseitigem Vertrauen, kurzen Kommunikationswegen und einem gemeinsamen Fokus auf Zukunftstechnologien.

Wir freuen uns auf kommende Projekte und danken dem gesamten Team in Indien für den warmen Empfang. Gemeinsam bauen wir unsere Rolle als Partner für additive Fertigung in der Schweiz und weltweit weiter aus.