additive Bauteile für Drohnen

Rapid Manufacturing unterstützt die ETH Zürich bei mobilen Robotikanwendungen

In den zwei Semestern 2021/2022 durften wir das Fokusprojekt RAPTOR als Goldsponsor unterstützen.

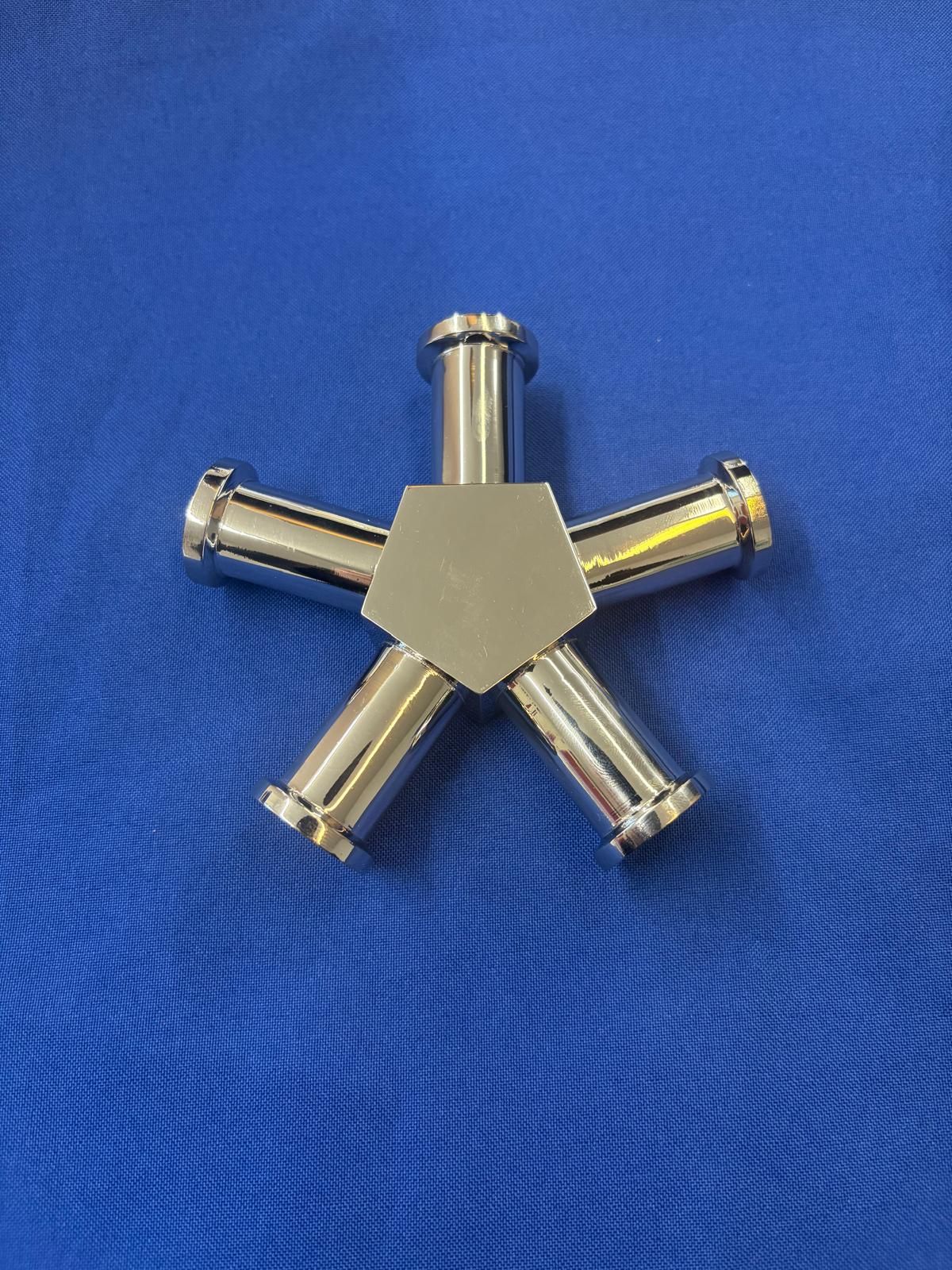

Dabei wurden in dem Projekt diverse additiv gefertigte Bauteile von Rapid Manufacturing verbaut. Das hat uns riesig Spass gemacht, weil wir Drohnen und mobile Robotikanwendungen lieben!

Direkt an der Stadtgrenze zu Zürich gelegen, haben wir eine natürliche Nähe zum Kompetenzzentrum ETH Zürich und wir finden diese immer hochinnovative Projekte des Departments Maschinenbau und Verfahrenstechnik extrem spannend. Es ist uns deshalb ein Anliegen, auch in Zukunft weitere Lösungen in mobilen Robotikanwendungen unterstützen zu dürfen. Wir wollen, dass der Standort Schweiz und Zürich im Speziellen durch die Innovationskraft der ETH-Studenten und mittels unserer Hilfe weltweit an der Spitze steht.

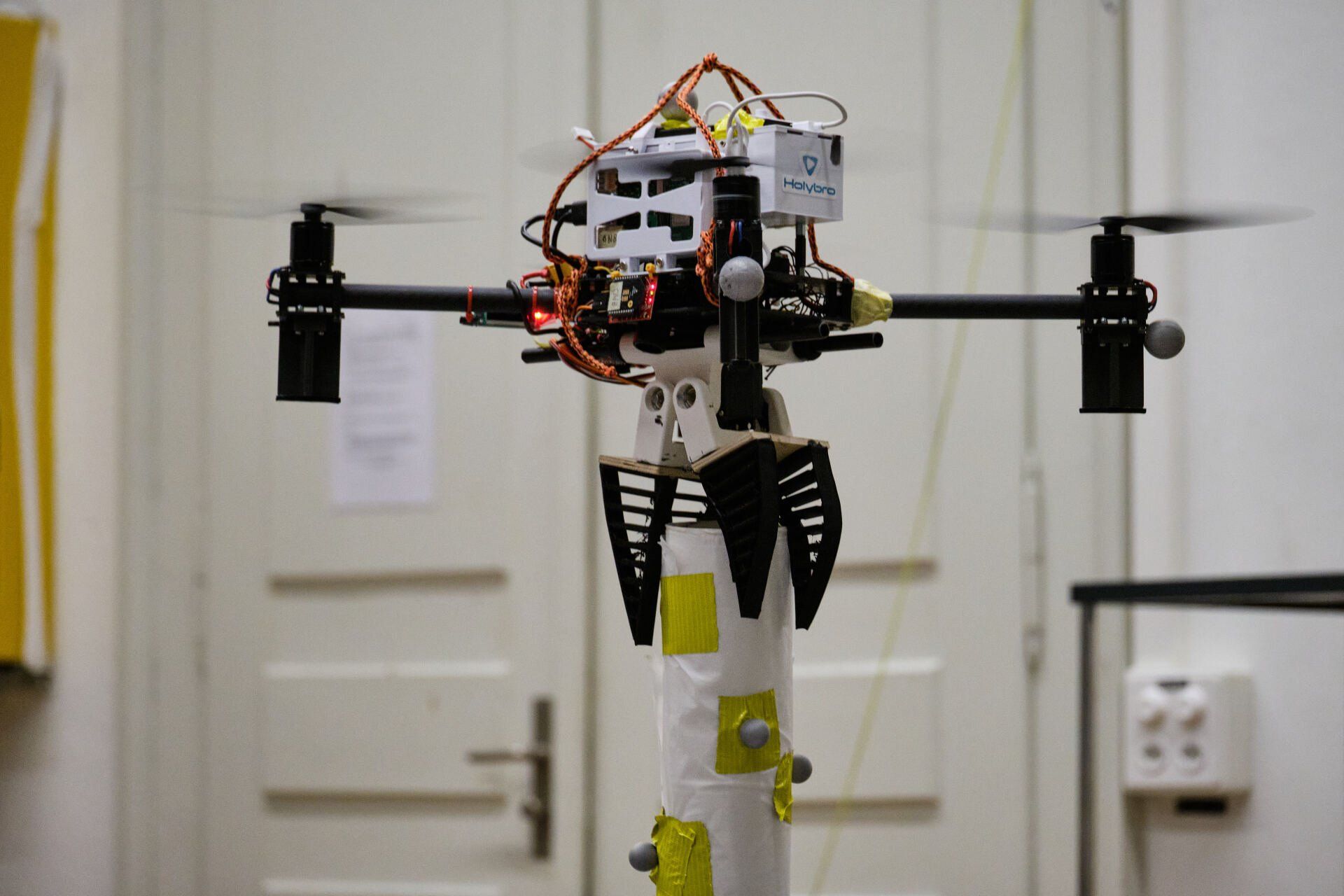

Das Projekt «Raptor» besteht aus einer speziellen Drohne, welche einen Greifarm besitzt. Die Idee der “Drohne” ist, dass sie z.B. in einem automatisierten Lagerhaus Dinge aufgreifen können, die ungewollt ihren Platz verlassen haben. Raptor geht dabei wie ein Greifvogel vor, der im Flug eine Maus ergreifen kann.

Dabei verwendet Raptor Greifer aus weichen Materialien, die sich der Geometrie des “Dings” anpassen können und somit eine Vielzahl von “Dinge” hervorragend greifen können, z.B. rohe Eier, mit Wasser gefüllte Plastikflaschen, etc.

Die Einsatzmöglichkeiten des Raptors sind vielfältig. Was jedoch fast alle gemeinsam haben: Sie werden die Effizienz steigern, Menschen von potenziell gefährlichen Arbeiten entlasten und die Grenzen des machbaren mit Robotern erweitern.