Additiv gefertigte Werkzeuge und Metall problemlos ergänzen!

Metalle mit Kunststoff Endenbearbeitungswerkzeugen!

Revolutionäre Versuche? Mit Markforged kein Problem. In der CNC-Bearbeitung werden diverse individuelle Werkzeuge, Spannvorrichtungen und Halterungen für die Metallteilebearbeitung benötigt. Die Lieferfristen für diese Bauteile und die Kosten sind meist sehr hoch. Und die Werkzeuge dürfen zudem keine Unwucht oder sonstige störenden Merkmale aufweisen, welche die Arbeitssicherheit gefährden.

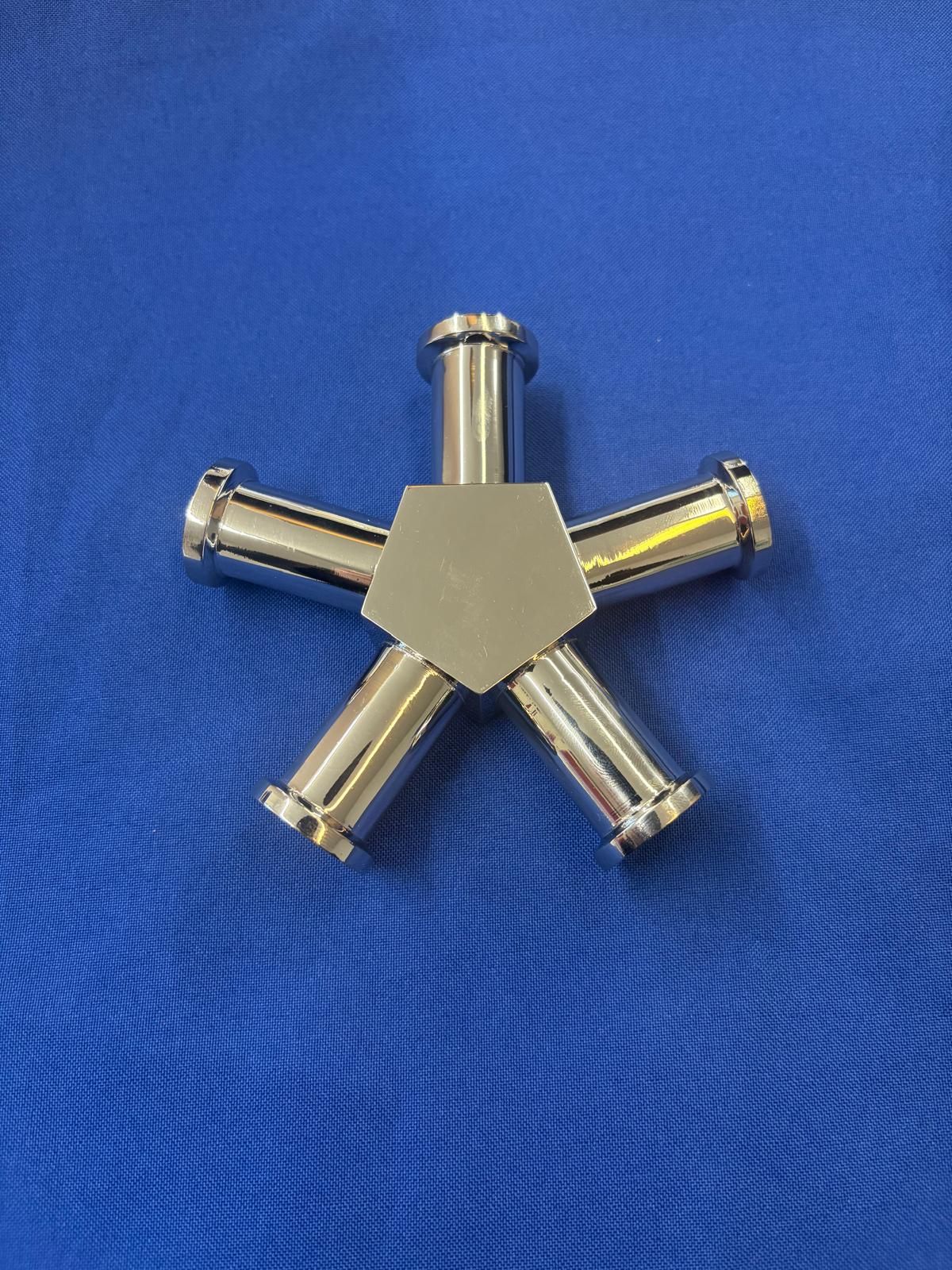

Additiv gefertigte Werkzeuge und Metall können sich auch problemlos ergänzen. Neben der deutlich kürzeren Fertigungszeit kommt noch ein weiterer Vorteil hinzu: Das Werkzeug ist durch die Wabenstruktur (Infill) im Innern wesentlich leichter als das zerspante Werkzeug. In unserem Testbeispiel wurde mit Aluminium und Edelstahl getestet, und das 3D gedruckte Werkzeug hat beiden Herausforderungen problemlos standgehalten. Wenn man es nicht besser wüsste, würde man gar nicht merken, dass die Teile additiv gefertigt wurden!

Auf dem System X7 von Markforged wurde für einen Kunden ein Endbearbeitungswerkzeug aus dem Basismaterial Onyx (PA6 mit Karbon-Kurzfaseranteil) und zusätzlich mit der Karbon-Endlosfaser hergestellt für maximale Stabilität. Das Werkzeug war innerhalb weniger Stunden gedruckt und konnte danach direkt eingesetzt werden. Das Kunststoff-Endbearbeitungswerkzeug wurde zuerst an einem Aluminiumrohr getestet - das Kunststoffwerkzeug hielt den Anforderungen problemlos stand. Im Anschluss wurde das Werkzeug für den gleichen Zweck an einem Edelstahlrohr getestet- auch hier hielt das Kunststoffwerkzeug stand. Die ideale Voraussetzung, um neue Innovationsideen schnell und unkompliziert zu prüfen. Die Markforged-Technologie bringt eine enorme Zeit- und Kostenreduzierung. Dort wo die konventionelle Fertigung an Ihre Grenzen kommt, kann die additive Fertigung bei der Gestaltung neuer Werkzeuge viele Möglichkeiten bieten. Getreu dem Motto «Kunststoff, aber so stabil wie Metall».

Versuchen Sie es auch und überzeugen Sie sich von der Vielfalt der additiven Fertigung!