Einzigartigen Produkte aus Polyamid-Pulver –Möbel und Installationen mal anders!

Produkte "Made in Switzerland" der besonderen Art erhalten Sie bei Hot Wire Extensions!

Hot Wire Extensions ist ein Designstudio mit Sitz in der Schweiz, das von dem Designer und Materialforscher Fabio Hendry geleitet wird. Im Fokus stehen die Erkundung und die Nachhaltigkeit der Produkte. Die Hot Wire Extensions wurde in diesem Sinne konzipiert.

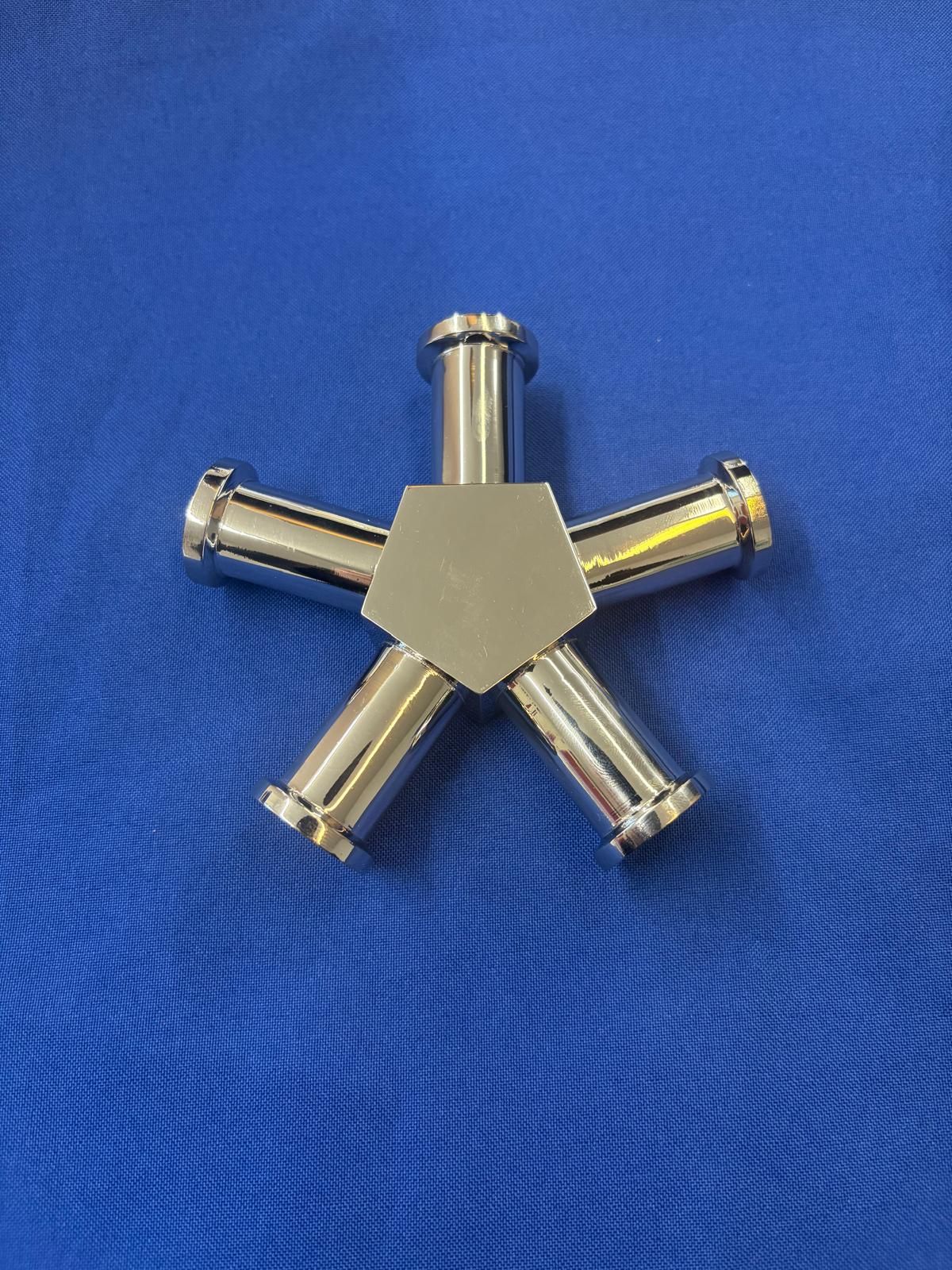

Zur Herstellung verwenden Sie SLS-3D-Nylonpulver, ein Material, das derzeit nicht optimal recycelt wird. Inspiriert von der Art und Weise, wie eine Ranke um einen Baum herum wächst, verwenden Sie das Material wieder, um organische, knochenähnliche Strukturen zu schaffen, die um einen Draht herum aufgebaut sind.

Fabio Hendry entwirft und entwickelt eine breite Palette von Produkten, Möbeln und Installationen sowie massgeschneiderte Auftrags Arbeiten, die sich alle durch ein grosses Engagement für die achtsame Erkundung neuer Materiallandschaften auszeichnen.

Wir freuen uns daher sehr, dass auch wir die Hot Wire Extensions mit unserem «Restpulver» unterstützen können und daraus wunderschöne Kreationen gestaltet werden. Herzlichen Dank lieber Fabio für dein Vertrauen und das wir gemeinsam mit dir einen Beitrag der «Umwelt zuliebe» leisten können! Deine Kreationen und Produkte faszinieren uns immer wieder.

Mit Klick auf beigefügten Link kommen Sie direkt in den Online-Shop!

Für weitere coole Bilder, Videos von den Produkten und wie diese entstehen, können Sie sich auf der Instagram-Seite den Account von HotWireExtensions anschauen! -Es lohnt sich die Reels anzuschauen.

https://instagram.com/hotwireextensions?igshid=YmMyMTA2M2Y=