Die unglaubliche Geschichte eines Key Accounts

Wie aus einem unserer Kunden ein Schlüsselkunde wurde

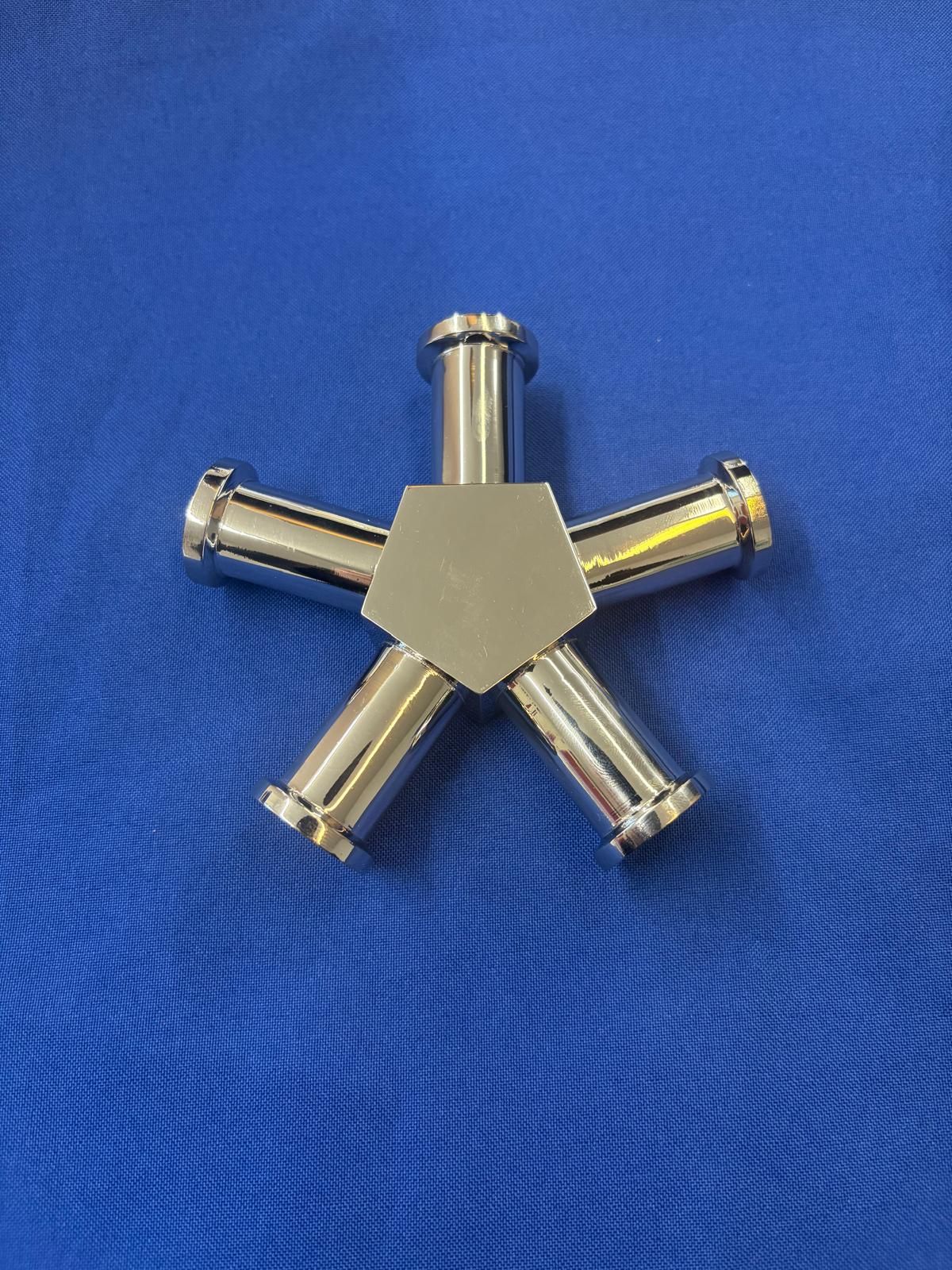

Bei diesem heutigen Schlüsselkunden galt lange Zeit das Credo - nur was spanend bearbeitet wurde, kann gut genug sein für die Serienproduktion. Bei der Prototypenfertigung musste er aber ab einem gewissen Punkt einen Kompromiss machen: Diese war nämlich unnötig teuer und dauerte zudem viel zu lange, um die Produkte zu testen.

Glücklicherweise war der Produktentwickler mit einer Person befreundet, die zuhause einen günstigen Filamentdrucker besass. So liess er sich einige Prototypen aus Polylactid (PLA) herstellen, um seine Konstruktionen zu testen.

Die private Beziehung taugte jedoch nicht lange für die professionelle Produktentwicklung, weshalb unser Kunde sich nach einer Dienstleistungsfirma umschaute. Er fand sie in uns, in der Rapid Manufacturing AG. Wiederum bestellte er Prototypen und erwartete ungefähr das gleiche wie von seinem Freund.

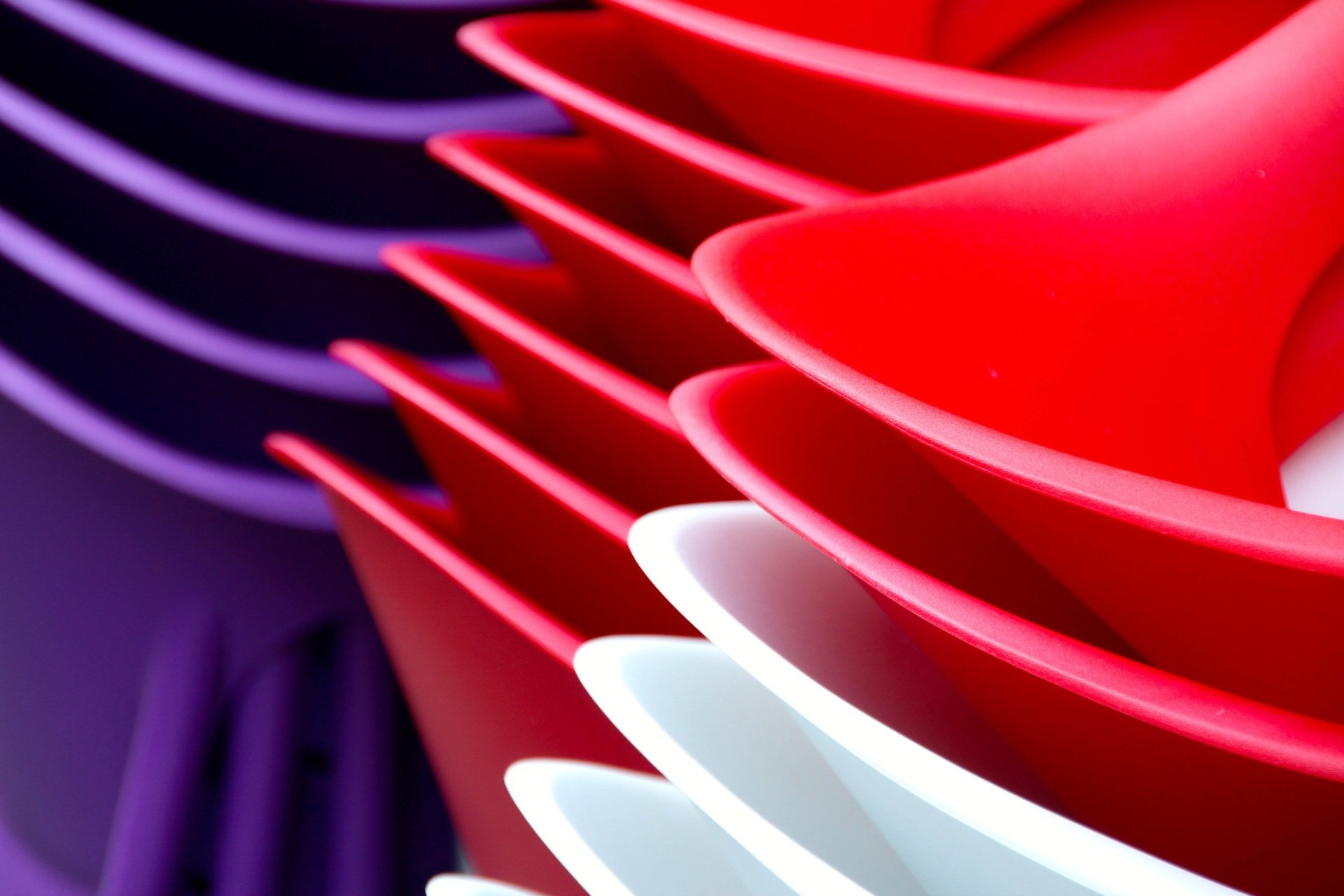

Als er die ersten im SLS gefertigten Bauteile in der Hand hielt, staunte er nicht schlecht! Gemeinsam mit seinem Vorgesetzten begutachteten sie die Teile und begannen sich zu fragen - hat diese Qualität das Zeugs zur Serienfertigung? Nun, das galt es herauszufinden, weshalb sie relativ schnurstracks nach Rümlang aufbrachen. Vor Ort präsentierte unser Geschäftsführer ihnen dann nicht nur die unterschiedlichen Möglichkeiten, sondern vor allem auch die Nachbearbeitungsoptionen wie Trowalisieren und Tauchfärben.

Mit dem entsprechenden Post Processing war die Antwort schliesslich klar: Diese komischen SLS-Bauteile taugten ja tatsächlich als Serienbauteile! Aber war denn das auch bezahlbar? Alsbald folgten die ersten schüchternen Anfragen für mittelgrosse Serien - und tatsächlich: Mit der spanenden Technologie konnten die SLS gefertigten Bauteile spielend mithalten. Nein, sie waren teilweise in ihrer Komplexität noch günstiger als konventionell hergestellte Werkstücke!

Der Rest ist Geschichte - mit diesem Kunden wuchs 2021 unser Maschinenpark auf 5 SLS-Anlagen an - die vierte Formiga hielt Einzug!

Und wann sind Sie unser nächster Schlüsselkunde?